色を塗ってデカールを貼ればハイ完成! ではないのです(その3)

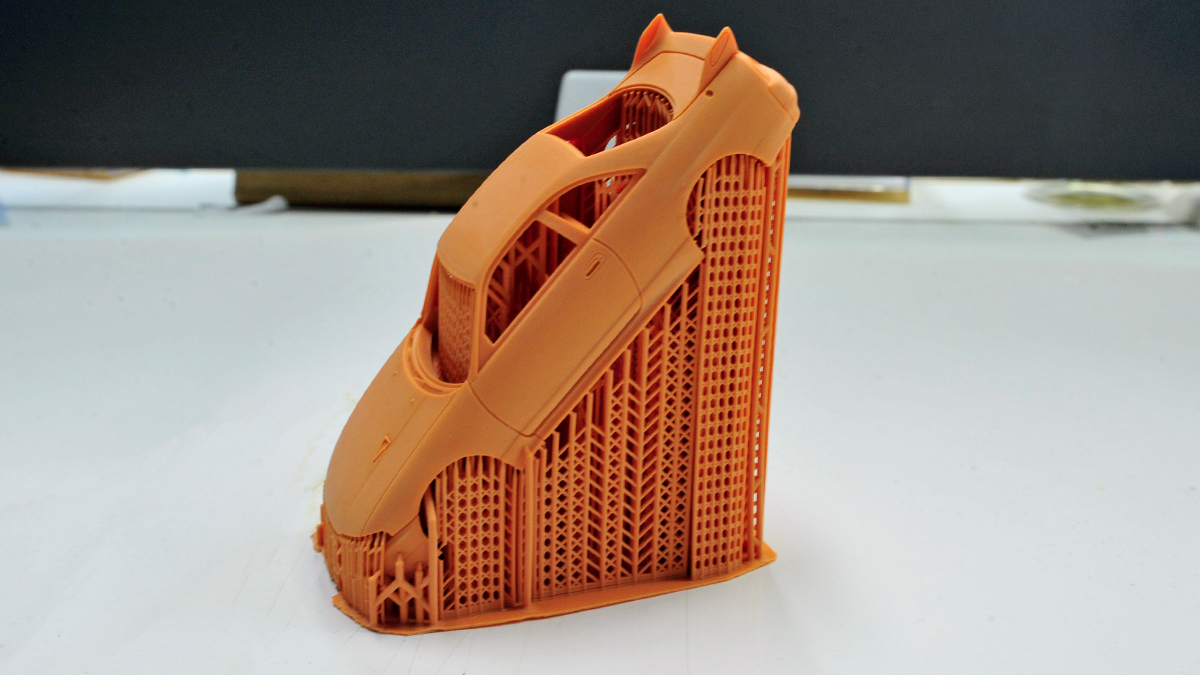

ボディカラーの塗装が終わったら、今度はこのアヴェンタドールの場合であればブラックのAピラーなどをマスキングして塗装します(ボディにデカールを貼る必要が無い場合は、この上に仕上げのクリアコーティングを施せば、磨き工程を経て完成となります)。 ボディカラーを塗装後、このアヴェンタドールの場合であれば、赤、白、金のラインに加えて、カーボンパーツ部分の表現にデカールを使用します。デカールは基本は二次平面なので、三次曲面にシワなく貼り込むには、デカール自体を特殊な溶剤で軟化させて伸ばしたり、あるいは分割するなど種々の手法を組み合わせることによって対処しています。 デカールを貼り終わったら、最後はその上から透明のウレタン塗料でコーティングを行います。コーティングは1層吹くごとに手作業でボディ表面の研磨作業を行い、これを数回繰り返すことによってデカール面とボディ塗装面の段差が全くない鏡面仕上げが可能となるのです。 世の中のモデルカーの多くはデカールを貼った上にオーバーコートを行うのは稀。その理由としてはデカールとボディの間に気泡が入ったままオーバーコートすると、オーバーコート塗膜下のデカールが膨れ上がったり、シワが寄ったりするトラブルを起こす可能性が高いためです。万が一、そうした失敗があった場合はリカバリーも難しく、無論商品にならず廃棄処分となるので、リスクも大きいということになります。 この後、ボディ表面を傷めないようにすべてのパーツを組み上げれば、モデルカーは完成するのです。このアヴェンタドールの場合、塗り重ねの多い箇所で8コートあります。 11 細部の塗り分け コチラのモデルではAピラー部分がツヤ消しブラックなので、当該部分を露出させてそれ以外は覆うようにマスキング。 12 細部の塗り分け完成 塗装後マスキングを剥がすとご覧のようにAピラー部分がブラックアウトされています。一気にクルマらしくなります。 13 デカール貼り こちらのモデルでは赤、白の他、金色のライン、カーボン部位がありますが、それらはデカールを貼り込むことで再現します。 14 クリアーコート 金色ラインとカーボン部分のデカールを貼り込んだら、仕上げにウレタン塗料でクリアーコートを施します。 15 フィニッシュ すべての塗装が完了したら、表面研磨を行って鏡面状態に仕上げます。さらにパーツを組み込んで完成となります。 text : Makoto Ukai

もっと読む